STORY#01

在制造业不能有的是“不良品”。虽然很多制造企业都把零不良列为理想,但完全不出不良实际上是相当困难的事情。MIZUKI在2006年左右开始正式致力于零不良化,到现在收货方的“零不良品”已经变成是理所当然的事情。那在精密零部件的业界,何谓实现不良品为零的过程?关于这方面的努力,我们向制造技术部 部长 杉本靖夫进行了咨询。

不生产不良品

虽然不良品发生的可能性存在于在制造工程的各个环节,但首先在制造阶段提高精确度,尽量把“不生产不良品”作为目标是必须的。

杉本说“在MIZUKI的制造车间,将不良降到最低程度而下的功夫随处可见。”

比方说,机械的维护保养。每天生产前的检查,每个月一次定期检查把机械保持在最佳状态是理所当然的,根据情况有的时还会把机械拆开进行整备。除了熟练的技术,以系统的管理体制把生产设备保持在最佳状态,造就出高品质的产品。另外,工程管理也不可欠缺。在MIZUKI,不是由客户提供图纸,而是在自己公司做成共通规格的产品加工图,技术人员以这个为基础进行生产。这样就能控制产品的偏差,生产出均一的高精度的产品。

不漏掉不良品

“虽说是尽可能不生产不良品,但无论怎样都会有不良品出来。这里的重点就是怎样来防止不良品流入下一工程。”

杉本说,要实现不良品为零,如何能找出不良品是非常重要的。

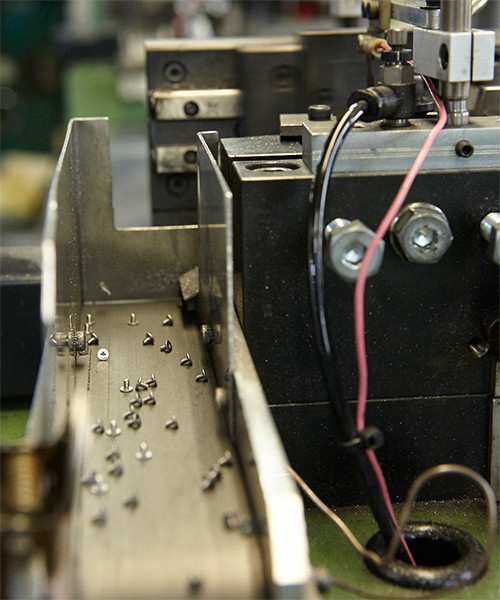

MIZUKI为了在生产时随即能找出不良,自己定制了滚压机和锻压机。比方说,在产品传送带的几毫米之上安装感应器,稍有浮起或错位滚压机就会停止。另外完成品必须通过传送带再装箱,据说这个传送带也是MIZUKI独创的。

“感应器反应、机械停止时在这个前后产生不良品的可能性比较高。所以如果机械停止了,就要把残留在传送带上的螺丝全部废弃以避免流入后工程。”

据说自从引进这个传送带以来,在检查阶段的不良品骤减。

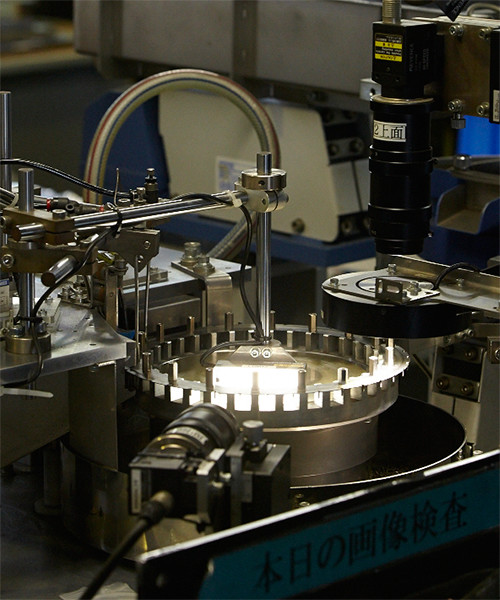

定制画像选别机

虽然以“在加工阶段不生产不良品,再避免不良品流入后工程”为目标,但这样还不完美,以数百万个出一个,数千万个出几个的水准,不良品还是会有流出的。为了最终实现不良为零,不可缺少的是通过选别机检查出不良品。

“十年前左右,螺丝的检查因为是靠滚筒选别机和目视选别,所以还是控制不了不良品的流出”

毕竟光靠人的手或眼睛要把不良接近零是很难做到的。而且,照相机专用螺丝的大小从M1.6左右缩小到M0.8,生产量也增加。已经超出用人眼可以防止不良流出的领域。

因此MIZUKI决定引进短时间之内能够全数选别的自动选别机。可是在当时没有能够高效率选别M0.8微小螺丝的选别机。

“M0.8以下的超微型尺寸的螺丝以每分钟能检查500根为目标,向设备设计事务所不断提出要求和检讨,制造出了符合我公司要求规格的画像选别机。”

由于不是市场上销售的,另外因为是微小的产品所以开始非常艰难,但是通过引进这个画像选别机,在短时间之内能够全数进行选别,降低了不良率。此外,多亏了画像选别机,一发现不良品就能推算查出是哪一台滚压机、锻压机出了不良,能立即反馈出来。产品的精确度大幅度提升,以这个为契机零不良化又前进了一大步。

“不良品为零是理所当然的”之感觉

杉本说“以前稍有几个不良品也是没有办法的想法是很普遍的”

“即便是现在,在访问小型公司等时候,还会遇到有那样感觉的人。可那样毕竟是不行的啊。作为参与制造业的一员,是不能把不良产品交给客户的呀。”

制造现场是要时时反复改善、日日进步的。正因为有每一位员工对质量的上进心,MIZUKI才能实现不良品为零的。

“ 作为理想,我要的的是一根螺丝也不掉下的工厂 ”

只要杉本极目所至,MIZUKI就不会发生将不良品出货的事情吧。